Окрім правильної експлуатації, ключову роль ресурсу даної деталі має її якість, на сайті https://pm-composite.com.ua/metallokeramicheskiye-friktsionnyye-diski/ ви дізнаєтесь про діяльність компанії ПРОММЕТКОМПОЗИТ, пропоновані нею металокерамічні фрикційні диски, а також інші вироби, виготовлені з використанням порошкової металургії відрізняються найвищою надійністю, функціональністю і довговічністю.

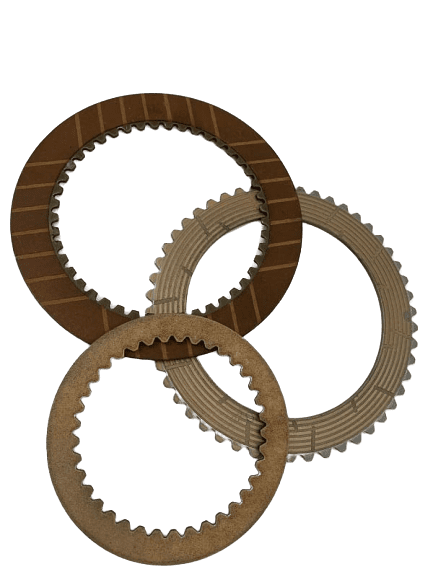

Фрікціони (фрикційні диски, фрикційні пакети) - елементи зчеплення між передачами в пристрої АКПП, необхідні для включення і передачі крутного моменту. Основою фрикціона є сталевий диск, на який наклеюється спеціальна накладка. Головна функція фрикційних дисків полягає в тому, що при перемиканні передачі фрикційний пакет змикається і блокує рух шестерні КПП, відповідної конкретної передачі. При розмиканні шестерня продовжує обертатися. Саме ж замикання відбувається під тиском трансмісійної рідини.

Матеріали для виготовлення фрикційних дисків

Найбільш часто фрикційні вузли можна зустріти в муфтах зчеплення або ж гальмівних системах, як автомобілів, так і побутових виробничих механізмів. Звичайно, вони можуть мати істотні конструктивні відмінності, проте сам принцип роботи залишається незмінним і його основою є використання сили тертя.

Матеріал, з якого виготовлений фрикційний диск безпосередньо визначає силу тертя. При цьому для істотної економії з дорогих або ж дефіцитних компонентів виготовляються тільки змінні накладки на диски.

Ще одним визначальним параметром при виборі матеріалу для виготовлення фрикційних дисків, крім коефіцієнта тертя, є його зносостійкість. Відштовхуючись від цих характеристик, стає можливим розрахувати питомий тиск і зменшити розміри гальмівного вузла або муфти.

Наприклад, якщо мова заходить про важку техніку, найчастіше виготовлення фрикційних дисків проводиться з таких доступних і недорогих металів, як сталь або чавун, і застосовуються в парах сталь-сталь, сталь-чавун.

Так як процес тертя супроводжується значними виділеннями тепла, то найчастіше для поліпшення характеристик зносостійкості і тертя у фрикційних парах використовують такі неметалеві матеріали, як азбест. Армоване мідної, латунної або алюмінієвим дротом, об'єднане воєдино синтетичною смолою або каучуком, азбестове волокно володіє чудовою теплопровідністю і, як наслідок, термін надійної служби фрикційних дисків значно подовжується.

Оскільки робота важкої техніки найчастіше відбувається у важких природних або кліматичних умовах, то вкрай гостро постало питання про необхідність нових наднадійних матеріалів для виготовлення фрикційних дисків. Дуже вдалим рішенням стали металокерамічні комбінації з мідноїю або залізною основою - використовуючи в процесі створення різні присадки, такі як графіт, свинець або цинк, які «спікається» з основою, стало можливим виготовляти фрікціони з відмінними характеристиками.

Технології виготовлення фрикційних дисків

Так як накладки часто експлуатуються у важких умовах температурних перевантажень, то від їх зносу безпосередньо залежить тривалість служби фрикційних дисків (ФС).

Матеріали, використовувані при виготовленні фрикційних накладок, підрозділяються на два типи:

- композиційні з полімерною основою;

- порошкові.

Основа полімерних композиційних матеріалів являє собою композицію, що складається з несучої частини, теплостійкої арматури і наповнювача. Сполучними складовими в цьому випадку є різні комбінації каучуку і смол. Найбільшого поширення набули модифіковані анілінформальдегідние і фенолформальдегідні смоли, різні каучуки, як натуральні, так і синтетичні, і всілякі їх комбінації. Для процесу регулювання технологічних і робочих властивостей матеріалу при виготовленні металокерамічних фрикційних дисків використовуються різні наповнювачі, які поділяються на такі види:

- металеві (мідь, титан, латунь і т. п.).

- неметалеві (графіт, вуглець).

- органічні - наприклад, шкаралупа горіха кешью.

Самі по собі каучукові або смоляні основи не володіють достатніми механічними властивостями, і особливо гостро це відчувається при впливі високих температур. Саме з цієї причини полімерні матеріали комбінуються з такою термостійкої арматурою, який, наприклад, є азбест. Наявність цього компонента визначає технологію виробництва фрикційних дисків, що часто відображено в назві: матеріали, армовані азбестом, називають фрикційними асбополімерними матеріалами (ФАПМ).

На сьогоднішній день азбест успішно замінюють синтетичними арамідними волокнами типу «Кевлар», керамікою, валлостонітом, борними і вуглецевими сполуками, базальтом та т. п. Найбільшою популярністю в промисловості сьогодні користуються, звичайно, арамідні «кевларові» волокна, так як навіть незначна їх добавка (близько 5%) в ФАПМ підвищує довговічність фрикційників приблизно в 1,5 рази.